Aktualizacja 15 lutego 2026

Budowa maszyn elektrycznych to dziedzina inżynierii, która odgrywa kluczową rolę w rozwoju technologicznym i codziennym życiu. Od prostych urządzeń domowych po skomplikowane systemy przemysłowe, maszyny elektryczne są wszędzie. Zrozumienie ich konstrukcji, zasad działania i procesów produkcyjnych jest fascynującym zagadnieniem, które otwiera drzwi do świata nowoczesnych technologii. W tym artykule przyjrzymy się bliżej temu, jak powstają te niezwykłe urządzenia, jakie są ich podstawowe elementy i jakie wyzwania wiążą się z ich projektowaniem i wytwarzaniem.

Współczesne maszyny elektryczne to efekt wieloletnich badań, innowacji i nieustannego doskonalenia. Od odkrycia elektromagnetyzmu po zaawansowane systemy sterowania, każdy krok w historii tej dziedziny przyczynił się do powstania urządzeń, które napędzają naszą cywilizację. Poznanie budowy maszyn elektrycznych pozwala docenić złożoność i precyzję, z jaką są one tworzone, a także zrozumieć, dlaczego są one tak niezawodne i wydajne.

Niezależnie od tego, czy jesteś studentem kierunków technicznych, entuzjastą technologii, czy po prostu ciekawym świata człowiekiem, ten artykuł dostarczy Ci kompleksowej wiedzy na temat budowy maszyn elektrycznych. Odkryjemy razem tajemnice stojące za ich konstrukcją, poznamy kluczowe komponenty i procesy produkcyjne, a także przyjrzymy się przyszłości tej dynamicznie rozwijającej się dziedziny.

Kluczowe elementy składowe urządzeń w budowie maszyn elektrycznych

W sercu każdej maszyny elektrycznej znajdują się fundamentalne komponenty, które wspólnie decydują o jej funkcjonalności. Zrozumienie roli każdego z tych elementów jest kluczowe do pełnego pojęcia zasad działania tych urządzeń. Podstawowymi częściami, które znajdziemy w większości maszyn elektrycznych, są: stojan, wirnik, uzwojenia, komutator (w silnikach prądu stałego) lub pierścienie ślizgowe, a także obudowa i łożyska. Każdy z tych elementów jest precyzyjnie zaprojektowany i wykonany, aby zapewnić optymalną wydajność i trwałość maszyny.

Stojan, będący nieruchomą częścią maszyny, zazwyczaj zawiera uzwojenia, które generują pole magnetyczne. To właśnie pole magnetyczne stojana jest podstawą do wytworzenia momentu obrotowego w przypadku silników lub indukowania napięcia w generatorach. Wirnik natomiast jest częścią ruchomą, która reaguje na pole magnetyczne stojana, wykonując ruch obrotowy. Konstrukcja wirnika może być bardzo zróżnicowana, w zależności od typu maszyny i jej przeznaczenia, od prostych klatek w silnikach indukcyjnych po skomplikowane uzwojenia w maszynach synchronicznych.

Uzwojenia, czyli nawinięte druty przewodzące, są odpowiedzialne za przepływ prądu i generowanie lub reagowanie na pola magnetyczne. Materiał, z którego wykonane są uzwojenia (najczęściej miedź lub aluminium), przekrój drutu oraz sposób nawinięcia mają bezpośredni wpływ na parametry elektryczne maszyny, takie jak moc, sprawność i rezystancja. Komutator, obecny w silnikach prądu stałego, pełni kluczową rolę w przełączaniu kierunku prądu w uzwojeniach wirnika, co zapewnia ciągłość ruchu obrotowego. W maszynach prądu przemiennego jego funkcję często przejmują pierścienie ślizgowe, umożliwiające doprowadzenie prądu do wirnika.

Procesy produkcyjne w ramach budowy maszyn elektrycznych

Kluczowe etapy produkcji obejmują: produkcję rdzeni stojana i wirnika, nawijanie uzwojeń, izolację, montaż, impregnację, testowanie i kontrolę jakości. Produkcja rdzeni polega na cięciu i kształtowaniu blach elektrotechnicznych, które następnie są składane w pakiety. Nawijanie uzwojeń to jeden z najbardziej krytycznych etapów, wymagający precyzyjnych maszyn nawijarskich, które zapewniają prawidłowe ułożenie drutu i odpowiednie napięcie. Po nawinięciu uzwojenia są izolowane, aby zapobiec zwarciom i zapewnić bezpieczeństwo użytkowania maszyny.

Montaż poszczególnych elementów stanowi kolejny ważny etap. Wirnik jest umieszczany w stojanie, łączone są poszczególne części, a następnie maszyna jest poddawana procesowi impregnacji, który zwiększa odporność izolacji na wilgoć, czynniki chemiczne i temperaturę. Po zakończeniu montażu każda maszyna przechodzi szereg rygorystycznych testów, obejmujących pomiary rezystancji, testy izolacji, pomiary prądów wirowych, a także testy obciążeniowe, aby upewnić się, że spełnia ona wszystkie wymagane parametry techniczne i jest bezpieczna w użytkowaniu. Kontrola jakości jest procesem ciągłym, obejmującym zarówno odbiór materiałów, jak i weryfikację gotowych produktów.

Zastosowania i znaczenie budowy maszyn elektrycznych w przemyśle

Budowa maszyn elektrycznych znajduje zastosowanie w niemal każdej gałęzi przemysłu, stanowiąc jego nieodłączny element. Od prostych wentylatorów i pomp po zaawansowane roboty przemysłowe i systemy napędowe pojazdów elektrycznych – wszechobecność maszyn elektrycznych świadczy o ich fundamentalnym znaczeniu dla nowoczesnej gospodarki. W przemyśle ciężkim, na przykład w hutnictwie, górnictwie czy przemyśle cementowym, silniki elektryczne o dużej mocy są wykorzystywane do napędzania taśmociągów, maszyn obróbczych, podnośników i wielu innych urządzeń.

W przemyśle samochodowym maszyny elektryczne odgrywają coraz większą rolę, zwłaszcza w kontekście rozwoju pojazdów elektrycznych i hybrydowych. Silniki elektryczne zapewniają cichą pracę, wysoką sprawność i natychmiastowy moment obrotowy, co przekłada się na lepsze osiągi i komfort jazdy. W przemyśle spożywczym i farmaceutycznym precyzyjne silniki elektryczne są wykorzystywane w liniach produkcyjnych, pakowarkach i urządzeniach laboratoryjnych, gdzie kluczowa jest powtarzalność i dokładność operacji.

Nawet w codziennym życiu otaczają nas urządzenia napędzane przez maszyny elektryczne: pralki, lodówki, odkurzacze, miksery, a także komputery i smartfony, które zawierają miniaturowe silniki i układy elektryczne. Rozwój technologii prowadzi do powstawania coraz bardziej energooszczędnych i wydajnych maszyn, co ma kluczowe znaczenie dla zrównoważonego rozwoju i redukcji negatywnego wpływu na środowisko. Inwestycje w badania i rozwój w dziedzinie budowy maszyn elektrycznych są zatem kluczowe dla postępu technologicznego i poprawy jakości życia.

Wyzwania i innowacje w dziedzinie budowy maszyn elektrycznych

Dziedzina budowy maszyn elektrycznych nieustannie ewoluuje, stawiając przed inżynierami nowe wyzwania i pobudzając do poszukiwania innowacyjnych rozwiązań. Jednym z kluczowych wyzwań jest zwiększanie sprawności energetycznej maszyn, co ma bezpośrednie przełożenie na redukcję kosztów eksploatacji i zmniejszenie negatywnego wpływu na środowisko. Projektanci dążą do minimalizacji strat energii związanych z nagrzewaniem uzwojeń, stratami w rdzeniach magnetycznych oraz tarciem w łożyskach. W tym celu stosuje się nowe materiały, takie jak stopy metali o wysokiej przewodności, lepsze materiały izolacyjne oraz zaawansowane techniki chłodzenia.

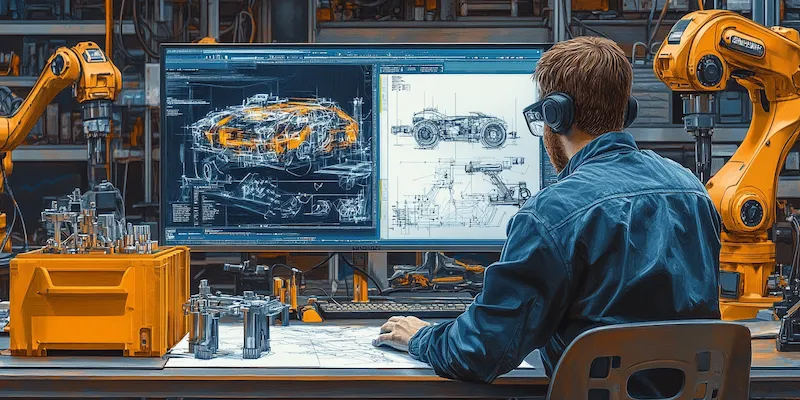

Kolejnym ważnym obszarem innowacji jest miniaturyzacja i zwiększanie gęstości mocy maszyn elektrycznych. Wraz z rozwojem elektroniki użytkowej i urządzeń przenośnych, istnieje potrzeba tworzenia mniejszych, lżejszych, a jednocześnie bardziej wydajnych silników i generatorów. Wykorzystanie nanotechnologii, nowych stopów magnetycznych oraz zaawansowanych metod projektowania, takich jak modelowanie komputerowe, pozwala na osiągnięcie coraz lepszych rezultatów w tym zakresie.

Istotnym trendem jest również rozwój inteligentnych maszyn elektrycznych, wyposażonych w sensory i układy sterowania, które umożliwiają monitorowanie ich stanu pracy w czasie rzeczywistym, predykcję awarii i optymalizację parametrów działania. Takie rozwiązania, oparte na sztucznej inteligencji i uczeniu maszynowym, pozwalają na zwiększenie niezawodności, wydłużenie żywotności maszyn i obniżenie kosztów konserwacji. Rozwój technologii napędów elektrycznych jest również kluczowy dla elektryfikacji transportu, co stanowi jedno z najważniejszych wyzwań współczesnego świata.

Przyszłość budowy maszyn elektrycznych i jej wpływ na nasze życie

Przyszłość budowy maszyn elektrycznych rysuje się w jasnych barwach, pełna ekscytujących możliwości i potencjalnych przełomów technologicznych. Elektromobilność jest bez wątpienia jednym z głównych motorów napędowych innowacji w tej dziedzinie. Rozwój coraz wydajniejszych i lżejszych silników elektrycznych, a także technologii magazynowania energii, takich jak baterie, umożliwia stopniowe odchodzenie od tradycyjnych silników spalinowych na rzecz czystszego transportu. Oczekuje się, że w nadchodzących latach zobaczymy dalszy postęp w zakresie zasięgu pojazdów elektrycznych, szybkości ich ładowania oraz obniżenia kosztów produkcji.

Innym obszarem, który będzie kształtował przyszłość budowy maszyn elektrycznych, jest integracja z odnawialnymi źródłami energii. Rozwój turbin wiatrowych, generatorów wykorzystujących energię pływów morskich oraz innych technologii pozyskiwania energii z natury wymaga tworzenia coraz bardziej wydajnych i niezawodnych maszyn elektrycznych, zdolnych do pracy w trudnych warunkach i efektywnego przekształcania energii. Inteligentne sieci energetyczne (smart grids) będą wymagały również zaawansowanych systemów zarządzania energią, w których maszyny elektryczne odegrają kluczową rolę.

Nie można również zapomnieć o wpływie budowy maszyn elektrycznych na rozwój robotyki i automatyzacji przemysłu. Nowoczesne roboty, zdolne do wykonywania coraz bardziej skomplikowanych zadań, opierają się na precyzyjnych silnikach elektrycznych i zaawansowanych systemach sterowania. Wraz z postępem w dziedzinie sztucznej inteligencji, możemy spodziewać się powstania jeszcze bardziej autonomicznych i wszechstronnych maszyn, które będą odgrywać coraz większą rolę w naszym życiu, zarówno w przemyśle, jak i w codziennych zastosowaniach, od inteligentnych domów po zaawansowane systemy opieki zdrowotnej.

„`