Aktualizacja 21 lutego 2026

Projektowanie i budowa maszyn to złożony proces, który wymaga dogłębnej wiedzy technicznej, innowacyjnego myślenia oraz ścisłego przestrzegania norm i standardów bezpieczeństwa. We współczesnym przemyśle, gdzie konkurencja jest zacięta, a oczekiwania klientów stale rosną, maszyny muszą być nie tylko wydajne i niezawodne, ale także energooszczędne, ergonomiczne i łatwe w obsłudze. Proces ten rozpoczyna się od dokładnej analizy potrzeb klienta i wymagań rynku, a kończy na kompleksowych testach i odbiorze technicznym gotowego produktu.

Pierwszym etapem jest fazowanie koncepcyjne, podczas którego definiuje się podstawowe założenia techniczne, funkcjonalne i ekonomiczne maszyny. Inżynierowie analizują dostępne technologie, materiały i rozwiązania, aby wybrać te najbardziej optymalne dla danego zastosowania. Ważne jest, aby już na tym etapie uwzględnić potencjalne ryzyka i problemy, które mogą pojawić się podczas eksploatacji, a także zaplanować rozwiązania minimalizujące te zagrożenia. Tworzone są wstępne szkice i modele koncepcyjne, które pozwalają wizualizować przyszłą maszynę i ocenić jej potencjalne możliwości.

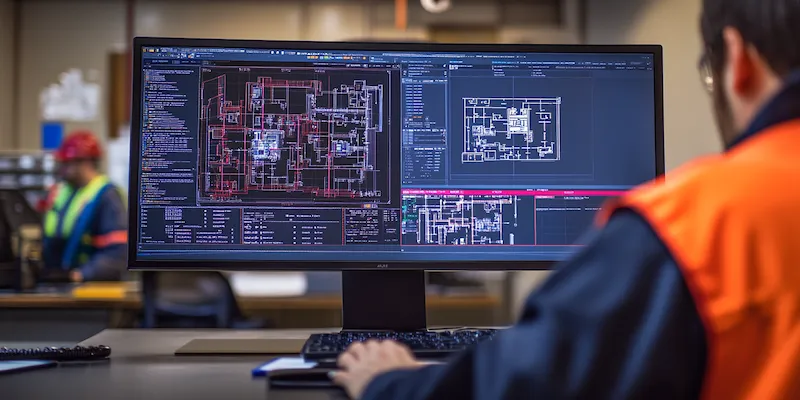

Kolejnym krokiem jest szczegółowe projektowanie, obejmujące tworzenie dokumentacji technicznej, w tym rysunków konstrukcyjnych, schematów elektrycznych, pneumatycznych i hydraulicznych. Wykorzystuje się do tego zaawansowane oprogramowanie CAD/CAM, które umożliwia precyzyjne modelowanie 3D, symulacje wytrzymałościowe (FEA) oraz analizę przepływów (CFD). Na tym etapie dobierane są konkretne komponenty, podzespoły i materiały, zgodnie z założonymi parametrami technicznymi, budżetem oraz obowiązującymi normami bezpieczeństwa i dyrektywami unijnymi, takimi jak Dyrektywa Maszynowa 2006/42/WE.

Następnie przechodzimy do etapu produkcji, który obejmuje wytwarzanie poszczególnych części maszyny, ich obróbkę, spawanie, malowanie i montaż. Kluczowe jest zachowanie wysokiej precyzji i jakości wykonania, aby zapewnić długą żywotność i niezawodność urządzenia. Stosuje się nowoczesne techniki produkcyjne, takie jak obróbka CNC, cięcie laserowe czy druk 3D, które pozwalają na tworzenie skomplikowanych geometrii i uzyskiwanie wysokiej dokładności wymiarowej. Kontrola jakości jest prowadzona na każdym etapie produkcji, od surowców po gotowe elementy.

Ostatnim, ale nie mniej ważnym etapem jest testowanie i uruchomienie maszyny. Przeprowadzane są testy funkcjonalne, bezpieczeństwa i wydajności, aby upewnić się, że urządzenie działa zgodnie z założeniami i spełnia wszystkie wymagania. Dostosowywane są parametry pracy, optymalizowane procesy i eliminowane ewentualne błędy. Po pomyślnym przejściu wszystkich testów maszyna jest gotowa do przekazania klientowi wraz z pełną dokumentacją techniczną, instrukcją obsługi i szkoleniem dla operatorów. W przypadku maszyn przemysłowych, szczególnie tych o złożonej budowie, kluczowe jest również zapewnienie wsparcia technicznego i serwisu po sprzedaży.

Nowoczesne podejścia w projektowaniu maszyn z uwzględnieniem ergonomii

Projektowanie maszyn w dzisiejszych czasach to znacznie więcej niż tylko tworzenie funkcjonalnych urządzeń. Coraz większy nacisk kładzie się na ergonomię, która ma kluczowe znaczenie dla komfortu i bezpieczeństwa operatorów, a co za tym idzie, dla ogólnej efektywności pracy. Ergonomiczne projektowanie maszyn uwzględnia antropometrię człowieka, jego możliwości fizyczne i psychiczne, aby zminimalizować ryzyko wystąpienia urazów, zmęczenia czy błędów obsługi. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze, a jej interfejs użytkownika przejrzysty i łatwy do zrozumienia.

Analiza ergonomiczna rozpoczyna się już na etapie koncepcji. Inżynierowie rozważają sposób interakcji człowieka z maszyną, analizując takie czynniki jak: wysokość i zasięg manipulacji, rozmieszczenie elementów sterujących, widoczność pola pracy, poziom hałasu i wibracji, a także wymagane siły nacisku. Celem jest stworzenie środowiska pracy, które będzie przyjazne dla użytkownika i pozwoli mu na wykonywanie zadań w sposób efektywny i bezpieczny przez długi czas, bez nadmiernego obciążenia fizycznego czy psychicznego. Stosuje się metody badawcze, takie jak obserwacje stanowisk pracy, wywiady z operatorami czy analizy biomechaniczne.

Szczególną uwagę zwraca się na projektowanie stanowisk operatora. Powinny one być odpowiednio wyprofilowane, zapewniać dobrą pozycję siedzącą lub stojącą, a także umożliwiać łatwy dostęp do wszystkich niezbędnych elementów sterujących i monitorujących. Panele sterowania powinny być logicznie rozmieszczone, a przyciski i dźwignie o odpowiedniej wielkości i kształcie, aby uniknąć pomyłek podczas obsługi. Wyświetlacze i wskaźniki powinny być czytelne, a ich położenie optymalne dla obserwacji. Ważne jest również ograniczenie czynników rozpraszających, takich jak nadmierny hałas czy niekorzystne oświetlenie.

Kolejnym ważnym aspektem jest projektowanie procesów obsługi i konserwacji. Maszyna powinna być łatwa do czyszczenia, smarowania i regulacji. Punkty serwisowe powinny być dostępne bez konieczności demontażu głównych elementów konstrukcyjnych. Instrukcje obsługi i konserwacji powinny być jasne, zwięzłe i zawierać czytelne ilustracje. W przypadku maszyn o wysokim stopniu automatyzacji, kluczowe jest również projektowanie intuicyjnych systemów diagnostycznych i alarmowych, które informują operatora o potencjalnych problemach i ułatwiają ich usuwanie.

Wdrożenie zasad ergonomii w projektowaniu maszyn przynosi szereg korzyści. Przede wszystkim znacząco zmniejsza ryzyko wypadków przy pracy i chorób zawodowych, co przekłada się na niższe koszty związane z absencją chorobową i odszkodowaniami. Poprawia również wydajność pracy, ponieważ operatorzy mogą pracować szybciej i dokładniej, gdy czują się komfortowo i bezpiecznie. Zwiększa również satysfakcję z pracy, co może prowadzić do mniejszej rotacji pracowników. Ponadto, dobrze zaprojektowane ergonomicznie maszyny często są postrzegane jako bardziej nowoczesne i profesjonalne, co może stanowić przewagę konkurencyjną dla firmy.

Wdrażanie innowacyjnych technologii w procesie budowy maszyn

Jedną z kluczowych innowacji jest wykorzystanie zaawansowanego oprogramowania do projektowania i symulacji. Narzędzia takie jak projektowanie oparte na modelach (MBD – Model-Based Design) oraz symulacje wielodomenowe pozwalają na tworzenie wirtualnych prototypów maszyn i testowanie ich zachowania w różnych warunkach jeszcze przed rozpoczęciem fizycznej produkcji. Analizy typu Finite Element Analysis (FEA) do oceny wytrzymałości konstrukcji, Computational Fluid Dynamics (CFD) do badania przepływów płynów i gazów, a także symulacje kinetyczne i dynamiczne pozwalają na optymalizację parametrów technicznych, wykrywanie potencjalnych problemów i minimalizowanie ryzyka awarii. To znacząco skraca czas potrzebny na opracowanie i wdrożenie nowych produktów, jednocześnie obniżając koszty.

W obszarze produkcji, druk 3D (produkcja addytywna) otwiera nowe możliwości w tworzeniu skomplikowanych geometrii i spersonalizowanych komponentów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na tworzenie lżejszych i bardziej wytrzymałych części, a także na szybkie prototypowanie. Technologie takie jak obróbka laserowa, elektrodrążenie czy precyzyjne spawanie robotyczne zapewniają wysoką dokładność i powtarzalność procesów produkcyjnych. Automatyzacja i robotyzacja procesów montażu i kontroli jakości znacząco zwiększają wydajność i redukują liczbę błędów ludzkich.

Kolejnym ważnym kierunkiem jest integracja inteligentnych systemów sterowania i komunikacji. Maszyny stają się coraz bardziej „inteligentne” dzięki zastosowaniu zaawansowanych sterowników PLC, systemów SCADA i HMI. Internet Rzeczy (IoT) umożliwia maszynom komunikację między sobą oraz z systemami zarządzania produkcją (MES, ERP), co pozwala na tworzenie elastycznych i zautomatyzowanych linii produkcyjnych. Analiza danych zbieranych przez sensory w czasie rzeczywistym (Big Data) pozwala na optymalizację procesów, przewidywanie awarii (predykcyjne utrzymanie ruchu) oraz dostosowywanie parametrów pracy maszyny do zmieniających się warunków.

W kontekście zrównoważonego rozwoju, innowacje skupiają się na zwiększeniu efektywności energetycznej maszyn. Dotyczy to zarówno optymalizacji zużycia energii podczas pracy, jak i stosowania rozwiązań odzyskujących energię, na przykład poprzez hamowanie rekuperacyjne w układach napędowych. Wykorzystanie materiałów o niższej wadze i większej wytrzymałości, a także projektowanie maszyn o dłuższej żywotności i łatwiejszych do recyklingu, wpisuje się w koncepcję gospodarki obiegu zamkniętego. Ponadto, rozwój maszyn wykorzystujących odnawialne źródła energii lub wspierających procesy związane z ekologią staje się coraz bardziej istotny.

Zapewnienie bezpieczeństwa podczas projektowania i budowy maszyn przemysłowych

Bezpieczeństwo jest absolutnym priorytetem na każdym etapie projektowania i budowy maszyn, zwłaszcza w środowisku przemysłowym, gdzie ryzyko wypadków jest podwyższone. Stosowanie się do rygorystycznych norm i przepisów prawnych, a także proaktywne podejście do identyfikacji i eliminacji zagrożeń, jest kluczowe dla ochrony zdrowia i życia pracowników, a także dla zapewnienia ciągłości produkcji. Niewłaściwie zaprojektowana lub zbudowana maszyna może prowadzić do poważnych konsekwencji prawnych i finansowych dla producenta.

Podstawą prawną w Unii Europejskiej jest Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, jakie muszą spełniać maszyny wprowadzane do obrotu. Producenci są zobowiązani do przeprowadzenia oceny ryzyka dla każdej maszyny, zidentyfikowania wszystkich potencjalnych zagrożeń (mechanicznych, elektrycznych, termicznych, chemicznych, hałasu, wibracji itp.) i zastosowania odpowiednich środków zaradczych. Proces ten powinien być dokumentowany w postaci raportu z oceny ryzyka.

W praktyce oznacza to stosowanie odpowiednich zabezpieczeń, takich jak osłony stałe i ruchome, kurtyny świetlne, wyłączniki bezpieczeństwa, przyciski zatrzymania awaryjnego (emergency stop) oraz systemy blokad. Elementy ruchome, które stwarzają ryzyko przycięcia, przytrzaśnięcia lub uderzenia, muszą być skutecznie osłonięte lub wyposażone w czujniki wykrywające obecność operatora. Układy elektryczne i pneumatyczne muszą być zaprojektowane zgodnie z obowiązującymi normami, zapewniając izolację, ochronę przed przepięciami i awariami.

Kluczowe jest również uwzględnienie czynnika ludzkiego w projektowaniu. Ergonomia, o której wspomniano wcześniej, odgrywa tu znaczącą rolę – maszyny powinny być intuicyjne w obsłudze, aby zminimalizować ryzyko błędów popełnianych przez operatorów. Jasne i zrozumiałe oznakowanie ostrzegawcze oraz instrukcje obsługi, w tym dotyczące procedur awaryjnych, są niezbędne. Szkolenie operatorów przed uruchomieniem maszyny jest obligatoryjne i powinno obejmować wszelkie aspekty bezpiecznego użytkowania.

Po zakończeniu budowy maszyny, przed jej oddaniem do użytku, przeprowadzane są szczegółowe testy bezpieczeństwa. Obejmują one weryfikację działania wszystkich systemów zabezpieczających, testy wyłączników awaryjnych, sprawdzenie skuteczności osłon i blokad. W przypadku maszyn podlegających obowiązkowej certyfikacji przez jednostkę notyfikowaną, przeprowadza się dodatkowe, niezależne badania. Pozytywny wynik tych testów pozwala na wystawienie deklaracji zgodności WE i umieszczenie na maszynie znaku CE, potwierdzającego spełnienie wymagań dyrektyw.

Optymalizacja procesów produkcyjnych w kontekście budowy maszyn

Projektowanie i budowa maszyn to proces wieloetapowy, w którym optymalizacja procesów produkcyjnych odgrywa kluczową rolę w zapewnieniu efektywności, terminowości i konkurencyjności cenowej. Optymalizacja ta obejmuje szereg działań mających na celu usprawnienie przepływu pracy, redukcję kosztów, minimalizację strat oraz podniesienie jakości wytwarzanych komponentów i całych urządzeń. Wymaga to holistycznego podejścia, obejmującego zarówno logistykę, zarządzanie zasobami, jak i wykorzystanie nowoczesnych technologii.

Jednym z fundamentalnych aspektów jest planowanie produkcji. Wykorzystanie zaawansowanych systemów planowania zasobów przedsiębiorstwa (ERP) oraz systemów zarządzania produkcją (MES) pozwala na precyzyjne harmonogramowanie zadań, alokację zasobów (ludzkich, materiałowych, maszynowych) oraz monitorowanie postępów prac w czasie rzeczywistym. Analiza danych z tych systemów umożliwia identyfikację wąskich gardeł i potencjalnych opóźnień, co pozwala na podjęcie działań korygujących zanim problem stanie się poważny. Wdrożenie metodologii Lean Manufacturing, skupiającej się na eliminacji marnotrawstwa (muda) we wszystkich jego formach, jest również niezwykle ważne.

Logistyka wewnętrzna i zewnętrzna to kolejny obszar wymagający optymalizacji. Efektywne zarządzanie łańcuchem dostaw, od pozyskiwania surowców i komponentów po transport gotowych maszyn do klienta, jest kluczowe. Dotyczy to również przepływu materiałów wewnątrz fabryki – od magazynu, przez poszczególne stanowiska obróbcze i montażowe, aż po halę odbiorów. Stosowanie zasad Just-in-Time (JIT) minimalizuje potrzebę magazynowania i redukuje koszty związane z zapasami. Automatyzacja procesów magazynowych, np. przy użyciu wózków autonomicznych czy zautomatyzowanych magazynów wysokiego składowania, może znacząco przyspieszyć przepływ materiałów.

Produkcja podzespołów i montaż to serce procesu budowy maszyn. Tutaj kluczowa jest optymalizacja wykorzystania maszyn produkcyjnych, takich jak centra obróbcze CNC, prasy, spawarki czy linie montażowe. Wdrożenie obróbki CNC zoptymalizowanej pod kątem skrócenia czasów cykli i minimalizacji zużycia narzędzi, a także stosowanie robotyzacji i automatyzacji tam, gdzie jest to uzasadnione ekonomicznie i technicznie, znacząco zwiększa wydajność. Optymalizacja procesów montażu, poprzez standaryzację procedur, stosowanie narzędzi wspomagających (np. kluczy dynamometrycznych z zapisem momentu) oraz systemów wizualnego wsparcia dla montażystów, pozwala na zwiększenie precyzji i skrócenie czasu potrzebnego na złożenie maszyny.

Kontrola jakości jest integralną częścią procesu produkcyjnego. Zamiast polegać wyłącznie na kontroli końcowej, stosuje się metody kontroli w procesie (in-process quality control) oraz statystycznego sterowania procesami (SPC). Wykorzystanie zaawansowanych systemów pomiarowych, takich jak maszyny współrzędnościowe (CMM), skanery 3D czy systemy wizyjne, pozwala na szybkie i precyzyjne wykrywanie odchyleń od normy na różnych etapach produkcji. Informacja zwrotna z kontroli jakości powinna być natychmiast wykorzystywana do korygowania procesów produkcyjnych, zapobiegając powielaniu błędów.

Certyfikacja i zgodność z normami przy budowie maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to proces, który musi być ściśle zgodny z obowiązującymi przepisami prawa oraz szeregiem norm technicznych. Zapewnienie tej zgodności, często potwierdzonej przez odpowiednie certyfikaty, jest niezbędne do legalnego wprowadzenia maszyny na rynek, gwarancji jej bezpieczeństwa, a także dla budowania reputacji producenta jako wiarygodnego dostawcy. Proces certyfikacji i dbałość o zgodność z normami to nie tylko wymóg formalny, ale kluczowy element zapewnienia jakości i bezpieczeństwa.

Podstawą prawną w Unii Europejskiej jest wspomniana już Dyrektywa Maszynowa 2006/42/WE, która określa kluczowe wymagania dotyczące bezpieczeństwa i ergonomii. Spełnienie tych wymagań producent deklaruje poprzez wystawienie Deklaracji Zgodności WE i umieszczenie na maszynie znaku CE. Znak CE nie jest znakiem jakości, ale potwierdzeniem, że producent przeprowadził wymagane procedury oceny zgodności i maszyna spełnia podstawowe wymogi bezpieczeństwa.

Oprócz dyrektyw unijnych, istnieje szereg norm zharmonizowanych, które szczegółowo opisują sposoby spełnienia poszczególnych wymagań. Przykładowo, normy z serii PN-EN ISO 13849 dotyczą bezpieczeństwa maszyn, a w szczególności funkcyjnych aspektów bezpieczeństwa związanych z układami sterowania. Normy PN-EN 60204 opisują wymagania dotyczące bezpieczeństwa elektrycznego maszyn. Stosowanie tych norm jest dobrowolne, jednak ich respektowanie daje domniemanie zgodności z odpowiednimi przepisami dyrektyw. Warto zaznaczyć, że wiele norm jest aktualizowanych, dlatego kluczowe jest stosowanie najnowszych wersji.

W zależności od typu maszyny i jej przeznaczenia, mogą być wymagane dodatkowe certyfikaty lub pozwolenia. Na przykład, maszyny pracujące w strefach zagrożonych wybuchem muszą spełniać wymagania Dyrektywy ATEX i posiadać odpowiednie certyfikaty. Maszyny stosowane w przemyśle spożywczym lub farmaceutycznym często muszą spełniać dodatkowe wymogi higieniczne i być wykonane z materiałów dopuszczonych do kontaktu z żywnością. W niektórych przypadkach konieczna może być również certyfikacja przez niezależne jednostki notyfikowane, które przeprowadzają szczegółowe badania i oceny zgodności.

Proces zapewnienia zgodności i certyfikacji rozpoczyna się już na etapie projektowania. Inżynierowie muszą uwzględniać wymagania norm i przepisów w dokumentacji technicznej. Następnie, w trakcie produkcji, należy zapewnić, że wszystkie komponenty i procesy są zgodne z założeniami. Po zakończeniu budowy, przed wystawieniem Deklaracji Zgodności WE i umieszczeniem znaku CE, przeprowadzane są szczegółowe testy i przeglądy. Dokumentacja techniczna, zawierająca m.in. ocenę ryzyka, schematy, instrukcje obsługi i protokoły badań, musi być kompletna i przechowywana przez określony czas. Dbałość o zgodność z normami to nie tylko obowiązek prawny, ale także inwestycja w bezpieczeństwo użytkowników i jakość produktu.