Aktualizacja 19 lutego 2026

Produkcja opakowań na leki to proces o niezwykle wysokim znaczeniu, bezpośrednio wpływający na bezpieczeństwo i skuteczność farmaceutyków. Odpowiednio zaprojektowane i wykonane opakowania chronią leki przed czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zanieczyszczenia, które mogą prowadzić do degradacji substancji aktywnej i utraty jej właściwości terapeutycznych. Ponadto, opakowanie pełni kluczową rolę w identyfikacji produktu, dostarczając niezbędnych informacji o leku, dawkowaniu, terminie ważności oraz ostrzeżeniach dla pacjenta.

Wymagania prawne i regulacyjne dotyczące produkcji opakowań farmaceutycznych są niezwykle restrykcyjne. Producenci muszą przestrzegać standardów GMP (Good Manufacturing Practice), które obejmują kontrolę jakości na każdym etapie produkcji – od wyboru surowców, przez proces produkcyjny, aż po pakowanie końcowe. Każdy element opakowania, od materiału bazowego po nadruk, musi być certyfikowany i spełniać określone normy bezpieczeństwa. Niewłaściwe materiały mogą wchodzić w reakcje z lekiem, prowadząc do jego zanieczyszczenia lub zmiany składu, co jest niedopuszczalne w branży farmaceutycznej.

Proces produkcji opakowań na leki wymaga zaawansowanych technologii i precyzji. Niezwykle ważne jest zastosowanie materiałów, które są obojętne chemicznie wobec substancji leczniczej i nie przepuszczają szkodliwych czynników zewnętrznych. Stosuje się różnorodne tworzywa sztuczne, szkło, aluminium oraz papierowe kartony, często powlekane specjalnymi barierami. Wybór konkretnego materiału zależy od rodzaju leku, jego wrażliwości i sposobu przechowywania. Inwestycje w nowoczesne maszyny i systemy kontroli jakości są kluczowe dla zapewnienia najwyższych standardów.

Kolejnym istotnym aspektem jest projektowanie opakowań, które muszą być nie tylko funkcjonalne, ale także ergonomiczne i łatwe w użyciu dla pacjentów, zwłaszcza tych z ograniczeniami ruchowymi. Projektanci muszą brać pod uwagę czytelność druku, łatwość otwierania i zamykania, a także możliwość bezpiecznego przechowywania. Estetyka opakowania również odgrywa rolę, budując zaufanie do marki i produktu. W kontekście bezpieczeństwa, coraz większą wagę przykłada się do rozwiązań zapobiegających otwarciu przez dzieci (child-resistant packaging), co jest szczególnie ważne w przypadku leków, które mogłyby stanowić zagrożenie dla najmłodszych.

Współczesna produkcja opakowań na leki to nie tylko kwestia materiałów i technologii, ale również zaawansowanych procesów logistycznych i zarządzania łańcuchem dostaw. Zapewnienie ciągłości dostaw wysokiej jakości opakowań, zgodnych z harmonogramem produkcji farmaceutyków, jest kluczowe dla ich dostępności na rynku. Skomplikowane regulacje prawne, globalne standardy i rosnące oczekiwania konsumentów sprawiają, że branża ta stale się rozwija, poszukując innowacyjnych rozwiązań.

Wyzwania związane z tworzeniem opakowań farmaceutycznych w obecnych realiach rynkowych

Produkcja opakowań na leki stoi przed wieloma wyzwaniami, wynikającymi z dynamicznie zmieniających się realiów rynkowych, technologicznych i regulacyjnych. Jednym z kluczowych aspektów jest ciągłe dążenie do minimalizacji wpływu na środowisko. Branża farmaceutyczna, podobnie jak inne sektory, jest pod presją, aby stosować bardziej zrównoważone materiały, takie jak tworzywa sztuczne pochodzące z recyklingu, materiały biodegradowalne lub kompostowalne. Choć wdrażanie takich rozwiązań jest pożądane, wiąże się z koniecznością spełnienia rygorystycznych wymagań dotyczących bezpieczeństwa i funkcjonalności opakowań farmaceutycznych, co nie zawsze jest łatwe do osiągnięcia.

Kolejnym wyzwaniem jest rosnąca złożoność produktów farmaceutycznych. Nowoczesne terapie często wymagają specjalistycznych opakowań, które zapewniają odpowiednie warunki przechowywania i transportu, na przykład w niskich temperaturach. Dotyczy to zwłaszcza leków biologicznych, szczepionek czy terapii genowych. Producent opakowań musi być w stanie sprostać tym specyficznym potrzebom, oferując rozwiązania dostosowane do konkretnych wymagań termicznych i ochronnych, a także zapewniając odpowiednią integralność opakowania w całym łańcuchu chłodniczym.

Ważnym zagadnieniem jest również zapewnienie autentyczności produktów i walka z podróbkami. Rynek farmaceutyczny jest szczególnie narażony na fałszerstwa, które stanowią poważne zagrożenie dla zdrowia publicznego. Producenci opakowań odgrywają kluczową rolę w tworzeniu zabezpieczeń, takich jak hologramy, znaki wodne, unikalne kody identyfikacyjne (np. numery seryjne), czy specjalne technologie druku. Te rozwiązania mają na celu utrudnienie fałszerzom kopiowania opakowań i zapewnienie pacjentom dostępu do oryginalnych, bezpiecznych leków.

Optymalizacja kosztów produkcji przy jednoczesnym utrzymaniu najwyższych standardów jakościowych stanowi ciągłe wyzwanie. Rosnące ceny surowców, energii i pracy zmuszają producentów do poszukiwania efektywnych rozwiązań, które nie wpłyną negatywnie na jakość i bezpieczeństwo opakowań. Wdrażanie innowacyjnych technologii, automatyzacja procesów oraz optymalizacja łańcucha dostaw są kluczowe dla utrzymania konkurencyjności na rynku.

Nie można również zapomnieć o potrzebie ciągłego dostosowywania się do ewoluujących regulacji prawnych, zarówno krajowych, jak i międzynarodowych. Zmiany w przepisach dotyczących znakowania, bezpieczeństwa opakowań, czy wymagań środowiskowych wymagają od producentów elastyczności i gotowości do wprowadzania modyfikacji w swoich procesach i produktach. To wymaga stałego monitorowania rynku i inwestycji w wiedzę oraz nowe technologie.

Proces tworzenia indywidualnych opakowań leków dopasowanych do potrzeb producenta

Następnie następuje faza projektowania. Tutaj kluczową rolę odgrywają specjaliści od opakowań, którzy na podstawie zebranych informacji proponują konkretne rozwiązania materiałowe i konstrukcyjne. Analizowane są różne rodzaje tworzyw sztucznych, szkła, aluminium, papieru i tektury, pod kątem ich właściwości barierowych, chemicznej obojętności, wytrzymałości mechanicznej i możliwości zadruku. Projektowane są kształty opakowań, systemy zamykania, a także uwzględniane są wymagania dotyczące bezpieczeństwa, takie jak zabezpieczenia przed otwarciem przez dzieci. Równie ważny jest projekt graficzny – czytelność informacji, zgodność z identyfikacją wizualną marki, a także potencjalne zastosowanie elementów zabezpieczających przed fałszerstwem.

Kolejnym etapem jest prototypowanie i testowanie. Stworzone projekty są przekształcane w fizyczne prototypy, które następnie przechodzą szereg rygorystycznych testów. Obejmują one badania stabilności leku w opakowaniu, testy wytrzymałości mechanicznej, odporności na czynniki środowiskowe (wilgoć, światło, zmiany temperatury), a także testy funkcjonalności, np. łatwości otwierania i zamykania. Testy te są niezbędne, aby upewnić się, że opakowanie spełnia wszystkie wymagane normy i zapewni bezpieczeństwo produktu przez cały okres jego przydatności do użycia.

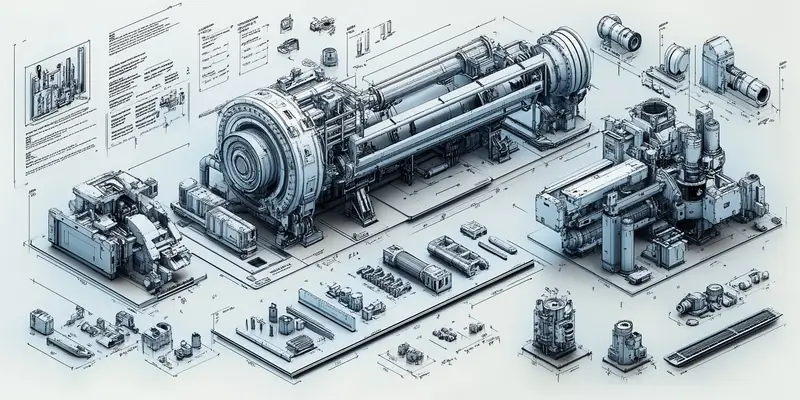

Po zatwierdzeniu prototypu następuje produkcja seryjna. Jest to proces wymagający precyzyjnego przestrzegania ustalonych parametrów technologicznych i ścisłej kontroli jakości na każdym etapie. Od wyboru i kontroli jakości surowców, przez proces formowania, druku, aż po końcowe pakowanie i znakowanie, każdy krok musi być monitorowany, aby zapewnić zgodność z wymaganiami GMP i specyfikacjami klienta. Wdrażane są systemy zarządzania jakością, które gwarantują powtarzalność i niezawodność produkcji.

Wreszcie, kluczowym elementem procesu jest logistyka i zarządzanie łańcuchem dostaw. Niezawodne dostarczanie opakowań do zakładu produkcyjnego leków, w odpowiednich ilościach i terminach, jest niezbędne do zapewnienia ciągłości produkcji. Elastyczność w zarządzaniu zamówieniami i potencjalnymi zmianami w harmonogramie produkcji klienta jest również niezwykle cenna. Współpraca na tych płaszczyznach buduje długoterminowe relacje oparte na zaufaniu i efektywności.

Rola certyfikacji i standardów w produkcji opakowań na leki

Certyfikacja i przestrzeganie ścisłych standardów stanowią fundament produkcji opakowań na leki. W branży farmaceutycznej nie ma miejsca na kompromisy, jeśli chodzi o bezpieczeństwo i jakość. Dlatego też producenci opakowań muszą wykazać się zgodnością z szeregiem międzynarodowych i krajowych przepisów, które regulują każdy aspekt procesu produkcyjnego. Najważniejszym z tych standardów są Dobre Praktyki Produkcyjne, powszechnie znane jako GMP (Good Manufacturing Practice). Są to zbiory wytycznych, które zapewniają, że produkty są wytwarzane i kontrolowane zgodnie ze standardami jakości, minimalizując ryzyko związane z produkcją.

W kontekście opakowań na leki, GMP obejmuje szereg kluczowych obszarów. Dotyczą one między innymi: jakości używanych surowców – muszą one być certyfikowane, posiadać odpowiednie atesty i spełniać wymogi dotyczące braku reaktywności chemicznej z lekiem. Obejmują one także: czystość pomieszczeń produkcyjnych, aby zapobiec kontaminacji mikrobiologicznej lub chemicznej; kalibrację i konserwację maszyn, zapewniającą precyzję procesów; szkolenie personelu, który musi posiadać odpowiednią wiedzę i umiejętności; a także dokumentację całego procesu, która pozwala na śledzenie każdego etapu produkcji i identyfikację potencjalnych problemów.

Poza GMP, producenci opakowań farmaceutycznych często potrzebują dodatkowych certyfikatów, które potwierdzają spełnienie specyficznych wymagań. Mogą to być certyfikaty ISO, na przykład ISO 9001 (system zarządzania jakością) lub ISO 14001 (system zarządzania środowiskowego), które świadczą o zaangażowaniu firmy w ciągłe doskonalenie i odpowiedzialność ekologiczną. W przypadku opakowań przeznaczonych do kontaktu z żywnością, które często są stosowane również w farmacji, wymagane są również certyfikaty zgodności z regulacjami dotyczącymi bezpieczeństwa żywności.

Istotne są również certyfikaty dotyczące konkretnych materiałów. Na przykład, opakowania z tworzyw sztucznych muszą spełniać normy określające dopuszczalne limity migracji substancji chemicznych z materiału opakowaniowego do produktu. Dotyczy to zarówno substancji potencjalnie toksycznych, jak i tych, które mogą wpływać na stabilność leku. Weryfikacja tych parametrów odbywa się poprzez szczegółowe badania laboratoryjne, które są podstawą do uzyskania niezbędnych atestów i zezwoleń.

Zgodność z regulacjami prawnymi, takimi jak te narzucone przez Europejską Agencję Leków (EMA) czy amerykańską Agencję Żywności i Leków (FDA), jest absolutnie fundamentalna. Te instytucje określają wymogi dotyczące składu opakowań, ich właściwości barierowych, metod znakowania, a także procedur walidacji. Posiadanie odpowiednich certyfikatów i dokumentacji potwierdzającej zgodność z tymi regulacjami jest nie tylko wymogiem formalnym, ale także kluczowym elementem budującym zaufanie wśród klientów i gwarantującym bezpieczeństwo pacjentów.

Innowacyjne rozwiązania w produkcji opakowań na leki z myślą o przyszłości

Przyszłość produkcji opakowań na leki rysuje się w barwach innowacji, gdzie kluczowe staje się połączenie zaawansowanych technologii z rosnącymi oczekiwaniami dotyczącymi zrównoważonego rozwoju i personalizacji. Jednym z najbardziej dynamicznie rozwijających się obszarów są inteligentne opakowania, które wykraczają poza tradycyjne funkcje ochronne i informacyjne. Wyposażone w czujniki, znaczniki RFID czy kody QR, mogą dostarczać w czasie rzeczywistym informacje o warunkach przechowywania leku, jego autentyczności, a nawet o sposobie przyjmowania przez pacjenta. Takie rozwiązania mają potencjał zrewolucjonizować monitorowanie leków w łańcuchu dostaw oraz wspierać pacjentów w przestrzeganiu zaleceń lekarskich.

Kolejnym ważnym kierunkiem rozwoju jest technologia druku 3D. Chociaż obecnie stosowana głównie do tworzenia prototypów i narzędzi, w przyszłości może umożliwić produkcję spersonalizowanych opakowań na leki. Dotyczy to szczególnie terapii celowanych lub leków o skomplikowanej budowie, gdzie tradycyjne metody produkcji opakowań mogą okazać się niewystarczające. Druk 3D może pozwolić na tworzenie opakowań o niestandardowych kształtach, idealnie dopasowanych do specyficznej formy leku lub potrzeb pacjenta, na przykład osób z trudnościami w chwytaniu.

Zrównoważony rozwój jest siłą napędową wielu innowacji. Producenci opakowań intensywnie pracują nad rozwojem materiałów przyjaznych dla środowiska, które jednocześnie spełniają rygorystyczne wymogi farmaceutyczne. Obejmuje to badania nad nowymi rodzajami bioplastików, materiałów pochodzących z recyklingu o wysokiej czystości, a także rozwiązań umożliwiających łatwiejszy recykling opakowań po zużyciu. Ważnym aspektem jest również optymalizacja procesów produkcyjnych w celu zmniejszenia zużycia energii i ilości odpadów. Wdrażanie zasad gospodarki obiegu zamkniętego staje się standardem.

W kontekście personalizacji, oprócz wspomnianego druku 3D, rozwój technologii cyfrowego druku pozwala na łatwiejsze tworzenie krótkich serii opakowań z indywidualnymi nadrukami. Może to być wykorzystane do tworzenia opakowań dla pacjentów z konkretnymi potrzebami, np. z alergią na określone barwniki, lub do produkcji opakowań w różnych językach w ramach jednej serii produkcyjnej. Personalizacja może również obejmować dostosowanie instrukcji obsługi do indywidualnych potrzeb pacjenta, np. poprzez zastosowanie prostszego języka lub dodatkowych grafik.

Niezwykle istotne jest również ciągłe doskonalenie systemów zabezpieczających przed fałszerstwem. Wraz z rozwojem technologii, ewoluują również metody fałszowania, dlatego producenci opakowań muszą nieustannie wprowadzać nowe, bardziej zaawansowane rozwiązania. Mogą to być wielopoziomowe zabezpieczenia, takie jak połączenie hologramów, specjalnych farb reagujących na światło UV, unikalnych kodów cyfrowych z możliwością weryfikacji online, a nawet rozwiązań opartych na blockchainie, które zapewniają pełną identyfikowalność produktu.