Aktualizacja 19 lutego 2026

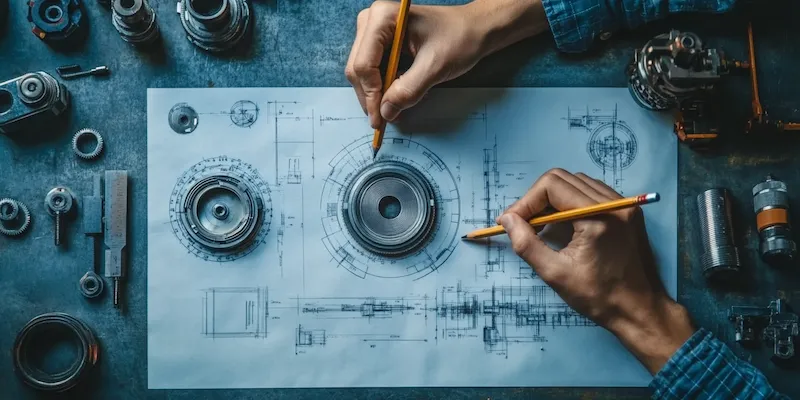

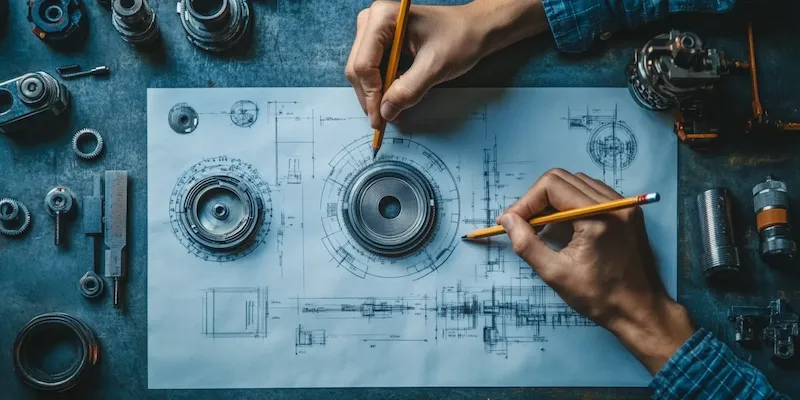

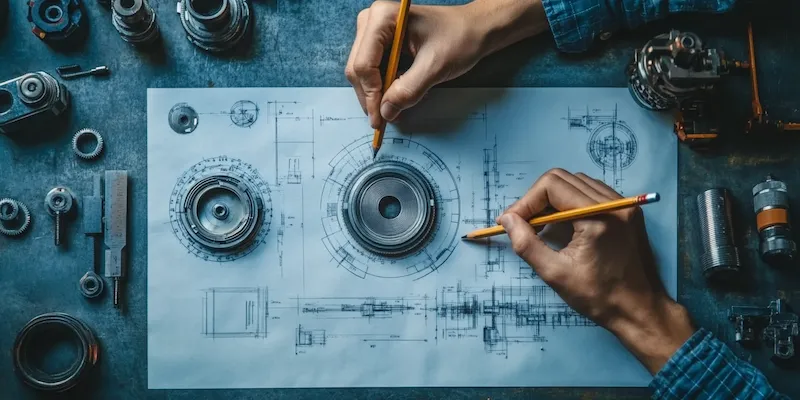

Budowa maszyn produkcyjnych w Rzeszowie to złożony proces, który wymaga precyzji, wiedzy technicznej i ścisłej współpracy na wielu płaszczyznach. Rozpoczyna się od dogłębnej analizy potrzeb klienta. Na tym etapie kluczowe jest zrozumienie, jakie konkretne zadania maszyna ma wykonywać, jakie materiały będzie przetwarzać, jaka ma być jej wydajność oraz jakie standardy bezpieczeństwa i jakości muszą zostać spełnione. Inżynierowie i projektanci zbierają szczegółowe wymagania, które staną się fundamentem dla dalszych prac.

Następnie przechodzimy do fazy projektowania. Wykorzystując nowoczesne oprogramowanie CAD/CAM, tworzone są szczegółowe modele 3D maszyny, uwzględniające wszystkie komponenty, ich wzajemne relacje oraz parametry techniczne. Na tym etapie optymalizowane są rozwiązania, aby zapewnić maksymalną efektywność, niezawodność i łatwość obsługi. Projekt musi uwzględniać również przyszłe możliwości modernizacji i serwisu. Po zatwierdzeniu projektu przez klienta rozpoczyna się proces wytwarzania poszczególnych elementów. Może to obejmować obróbkę metali, odlewanie, spawanie, a także produkcję niestandardowych części na zamówienie.

Kolejnym etapem jest montaż. Doświadczeni technicy składają poszczególne podzespoły zgodnie z dokumentacją techniczną. Ten proces wymaga dużej dokładności i umiejętności manualnych. Po zmontowaniu maszyny następuje etap testów i uruchomienia. Maszyna jest sprawdzana pod kątem działania wszystkich funkcji, parametrów pracy oraz bezpieczeństwa. Wszelkie wykryte nieprawidłowości są natychmiast korygowane. Ostatecznie, maszyna jest dostarczana do klienta, gdzie odbywa się jej instalacja i szkolenie obsługi. Cały proces, od koncepcji po gotowy produkt, jest ściśle monitorowany i dokumentowany, aby zapewnić najwyższą jakość i zgodność z oczekiwaniami.

Dlaczego wybór firmy dla budowy maszyn produkcyjnych Rzeszów jest tak ważny

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych w Rzeszowie to decyzja o dalekosiężnych skutkach dla każdego przedsiębiorstwa. Maszyny te stanowią serce procesu produkcyjnego, a ich niezawodność, wydajność i innowacyjność bezpośrednio wpływają na konkurencyjność firmy. Firma z doświadczeniem i ugruntowaną pozycją na rynku gwarantuje nie tylko wysoką jakość wykonania, ale także wsparcie na każdym etapie – od koncepcji, przez projektowanie, aż po serwis po wdrożeniu. Doświadczeni producenci maszyn posiadają zaplecze technologiczne i wiedzę, która pozwala na tworzenie rozwiązań dopasowanych do specyficznych potrzeb klienta, nawet tych najbardziej nietypowych.

Dobry wykonawca oferuje kompleksową obsługę, która obejmuje doradztwo techniczne, pomoc w wyborze optymalnych rozwiązań, a także wsparcie w uzyskaniu niezbędnych certyfikatów i pozwoleń. Kluczowe jest, aby firma wykazywała się elastycznością i zdolnością do adaptacji do zmieniających się wymagań technologicznych i rynkowych. Ważne jest również, aby sprawdzić referencje potencjalnego partnera i zapoznać się z jego dotychczasowymi realizacjami. Długoterminowa współpraca z solidnym dostawcą maszyn to inwestycja, która procentuje w postaci zwiększonej efektywności produkcji, redukcji kosztów i poprawy jakości wyrobów.

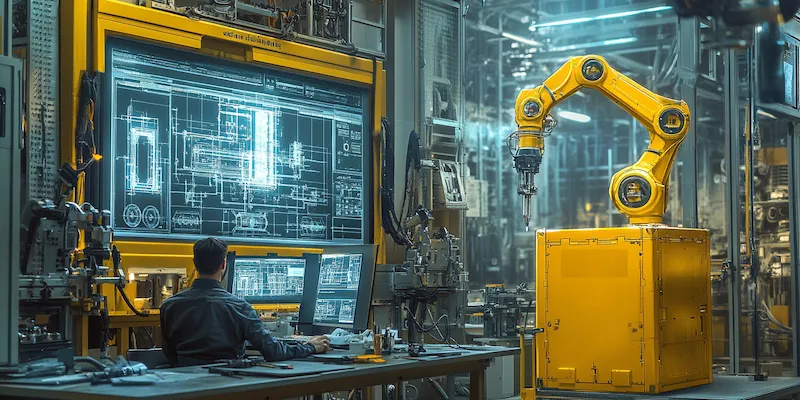

Wybierając firmę dla budowy maszyn produkcyjnych Rzeszów, warto zwrócić uwagę na jej podejście do innowacji i wykorzystywanych technologii. Nowoczesne rozwiązania, takie jak automatyzacja, robotyzacja czy integracja z systemami Industry 4.0, mogą znacząco podnieść wartość dodaną produkowanych maszyn. Ponadto, profesjonalne firmy kładą duży nacisk na bezpieczeństwo pracy oraz zgodność z obowiązującymi normami i dyrektywami, co jest nieodzowne w dzisiejszym środowisku produkcyjnym. Dbałość o te aspekty minimalizuje ryzyko awarii, przestojów i wypadków, zapewniając ciągłość i stabilność procesów.

Jakie są korzyści z inwestycji w nowoczesne maszyny produkcyjne Rzeszów

Kolejną kluczową korzyścią jest poprawa jakości wyrobów. Nowoczesne maszyny charakteryzują się wyższą precyzją wykonania, co minimalizuje ryzyko powstawania wadliwych produktów. Zaawansowane systemy kontroli i monitoringu pozwalają na bieżące śledzenie parametrów procesu i natychmiastowe reagowanie na wszelkie odchylenia, co gwarantuje stały, wysoki poziom jakości. Jest to szczególnie istotne w branżach, gdzie wymagane są rygorystyczne standardy, np. w przemyśle motoryzacyjnym, lotniczym czy medycznym. Zmniejszenie liczby braków i reklamacji prowadzi do redukcji kosztów i wzrostu satysfakcji klientów.

Inwestycja w nowoczesne maszyny produkcyjne Rzeszów przynosi również znaczące oszczędności operacyjne. Choć początkowy koszt może być wyższy, w dłuższej perspektywie nowoczesne urządzenia zużywają mniej energii, wymagają mniej konserwacji i pracy ludzkiej, a także generują mniej odpadów produkcyjnych. Zmniejszone zużycie surowców i mediów, a także optymalizacja procesów dzięki automatyzacji, prowadzą do obniżenia kosztów jednostkowych produkcji. Ponadto, maszyny te są zazwyczaj bardziej elastyczne, co umożliwia szybkie przełączanie się między różnymi produktami i dostosowanie produkcji do zmieniających się potrzeb rynku bez konieczności ponoszenia dużych nakładów na przezbrojenia czy modyfikacje.

Jakie są rodzaje maszyn produkcyjnych tworzone w Rzeszowie

Rynek budowy maszyn produkcyjnych w Rzeszowie oferuje szerokie spektrum rozwiązań, dostosowanych do potrzeb różnych gałęzi przemysłu. Jedną z kluczowych kategorii są maszyny do obróbki metali. Obejmuje to obrabiarki CNC, takie jak frezarki, tokarki, centra obróbcze, które dzięki sterowaniu komputerowemu pozwalają na precyzyjne kształtowanie elementów metalowych z wysoką powtarzalnością. Są one niezastąpione w produkcji części maszyn, komponentów samochodowych, elementów lotniczych czy narzędzi.

Kolejną ważną grupę stanowią linie produkcyjne i zautomatyzowane systemy. Są to kompleksowe rozwiązania, które integrują wiele etapów procesu produkcyjnego, od podawania surowców, przez obróbkę, montaż, aż po pakowanie gotowych produktów. W skład takich linii wchodzą często roboty przemysłowe, przenośniki, systemy wizyjne do kontroli jakości oraz specjalistyczne stanowiska pracy. Projekty te są tworzone na indywidualne zamówienie, aby maksymalnie zoptymalizować przepływ materiałów i zminimalizować potrzebę interwencji człowieka, co jest kluczowe dla branż takich jak motoryzacja, elektronika czy przemysł spożywczy.

Nie można zapomnieć o maszynach specjalistycznych, projektowanych do bardzo konkretnych zastosowań. Mogą to być na przykład maszyny do formowania tworzyw sztucznych (wtryskarki, wytłaczarki), maszyny do przetwórstwa spożywczego (linie do pakowania, maszyny rozlewnicze, urządzenia do przetwarzania żywności), czy też maszyny do produkcji opakowań. W Rzeszowie rozwijane są również technologie związane z branżą lotniczą, co może obejmować specjalistyczne obrabiarki do obróbki stopów tytanu czy kompozytów, a także maszyny do testowania i montażu komponentów lotniczych. Każdy z tych typów maszyn wymaga unikalnego podejścia inżynierskiego i dopasowania do specyfiki branży, w której będą wykorzystywane.

Jakie są standardy bezpieczeństwa przy budowie maszyn produkcyjnych Rzeszów

Bezpieczeństwo jest absolutnym priorytetem w procesie budowy maszyn produkcyjnych Rzeszów. Producenci są zobowiązani do przestrzegania szeregu rygorystycznych norm i dyrektyw, które mają na celu ochronę operatorów, personelu obsługującego oraz otoczenia przed potencjalnymi zagrożeniami. Kluczowym dokumentem, który reguluje te kwestie w Unii Europejskiej, jest Dyrektywa Maszynowa (2006/42/WE). Określa ona podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, które muszą spełniać wszystkie nowe maszyny wprowadzane na rynek.

W praktyce oznacza to, że każda maszyna musi być zaprojektowana i wykonana w taki sposób, aby eliminować lub minimalizować ryzyko wypadków. Dotyczy to między innymi ochrony przed ruchomymi częściami, zapobiegania niekontrolowanemu uruchomieniu, ochrony przed porażeniem prądem, emisją hałasu i wibracji, a także zapewnienia stabilności konstrukcji. Wiele maszyn musi być wyposażonych w systemy bezpieczeństwa, takie jak kurtyny świetlne, bariery ochronne, czujniki zbliżeniowe czy przyciski awaryjnego zatrzymania, które reagują na obecność człowieka w strefie niebezpiecznej i natychmiast przerywają pracę maszyny.

Poza Dyrektywą Maszynową, stosuje się również normy zharmonizowane, które szczegółowo opisują rozwiązania techniczne dla konkretnych zagrożeń. Przykładem mogą być normy dotyczące sterowania, układów hydraulicznych, elektrycznych czy ergonomii. Po zakończeniu budowy, każda maszyna musi przejść proces oceny zgodności, który potwierdza spełnienie wszystkich wymagań. Dopiero po uzyskaniu deklaracji zgodności i oznaczeniu maszyny znakiem CE, może ona zostać dopuszczona do użytku. Regularne przeglądy i konserwacja maszyn, a także odpowiednie szkolenie operatorów, są również kluczowymi elementami zapewniającymi bezpieczną eksploatację.

Jakie są możliwości integracji maszyn produkcyjnych z systemami OCP przewoźnika

Integracja maszyn produkcyjnych z systemami OCP (Operatora Centrum Przetwarzania) przewoźnika otwiera nowe perspektywy w zakresie optymalizacji procesów logistycznych i zarządzania łańcuchem dostaw. OCP przewoźnika to platforma, która umożliwia monitorowanie i zarządzanie ruchem pojazdów, ładunków oraz zasobów w czasie rzeczywistym. Połączenie jej z maszynami produkcyjnymi pozwala na płynne przekazywanie danych i koordynację działań między produkcją a transportem.

Jedną z kluczowych korzyści jest możliwość automatycznego generowania zleceń transportowych. Gdy maszyna produkcyjna zakończy wytwarzanie określonej partii towaru, informacja ta może być automatycznie przekazywana do systemu OCP, który zainicjuje proces planowania i wysyłki ładunku. Pozwala to na skrócenie czasu od zakończenia produkcji do momentu wysyłki, minimalizując przestoje i usprawniając cały proces logistyczny. Dzięki temu firma może szybciej reagować na potrzeby klientów i efektywniej zarządzać zapasami.

Kolejnym aspektem jest możliwość śledzenia statusu produkcji w kontekście logistycznym. System OCP, dzięki integracji, może otrzymywać informacje o postępach prac na poszczególnych maszynach. Pozwala to na dokładniejsze szacowanie terminów dostaw oraz informowanie klientów o przewidywanym czasie dotarcia towaru. W przypadku opóźnień na linii produkcyjnej, system OCP może natychmiast zareagować, modyfikując plany transportowe i minimalizując negatywne skutki dla dalszego łańcucha dostaw. Zapewnia to większą przejrzystość i kontrolę nad całym procesem, od momentu produkcji aż po dostarczenie produktu do odbiorcy końcowego.